Аддитивное производство за последние годы получило невероятный толчок развития. Возможность создавать изделия сложных геометрических конфигураций открыло перед трехмерной печатью дорогу в промышленные и научные сферы. Модели, построенные по цифровым аналогам, не уступают по качеству традиционным деталям. Стоит ли утверждать, что за такой инновационной технологией стоит будущее? Попробуем проанализировать все факты и разобраться о перспективах технологии 3D-печати.

В этой статье будет рассказано о том, где и как применяется 3D-печать в промышленной сфере. Сумеет ли она заменить традиционные механические способы обработки или останется полем для тестирования? Прочитайте статью до конца и получите ответы на эти вопросы.

Цены на 3D- принтеры

Какие принципы лежат в основе работы 3D-притнера?

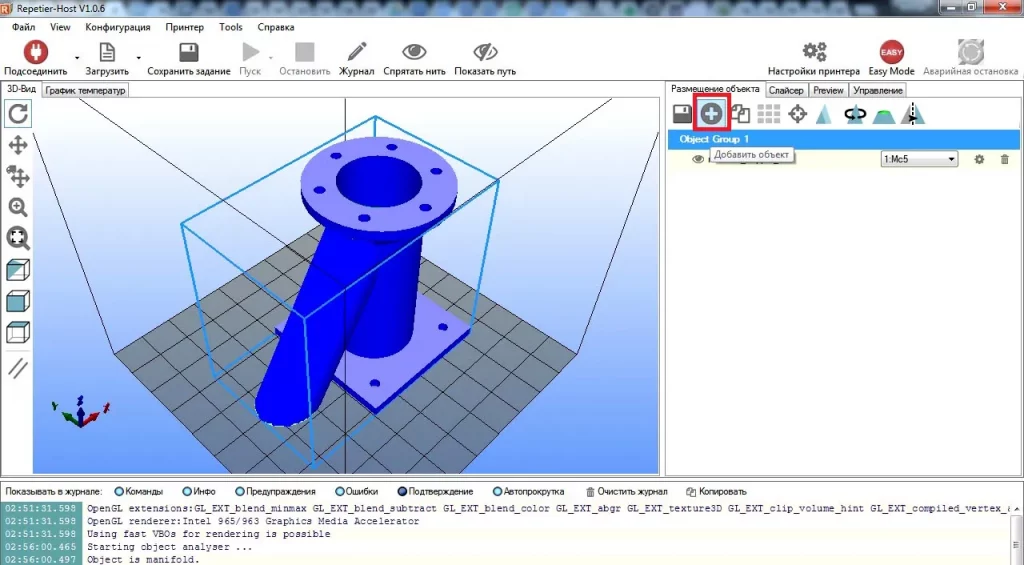

Работа промышленного 3D-принтера строится на обработке трехмерных графических файлов с геометрическими параметрами будущего объекта. Создаются они инженерами вручную на компьютере или путем сканирования реальных прототипов.

Устройство обрабатывает данные с файлов и формирует структуру из слоев жидкого, порошкообразного или листового материала. Будущая деталь образуется последовательным соединением слоев через поперечные сечения. Каждый микрон поверхности соответствует виртуальным параметрам графической модели и сплавляется воедино в цельную модель готовой формы.

В каких отраслях применяется трехмерное производство?

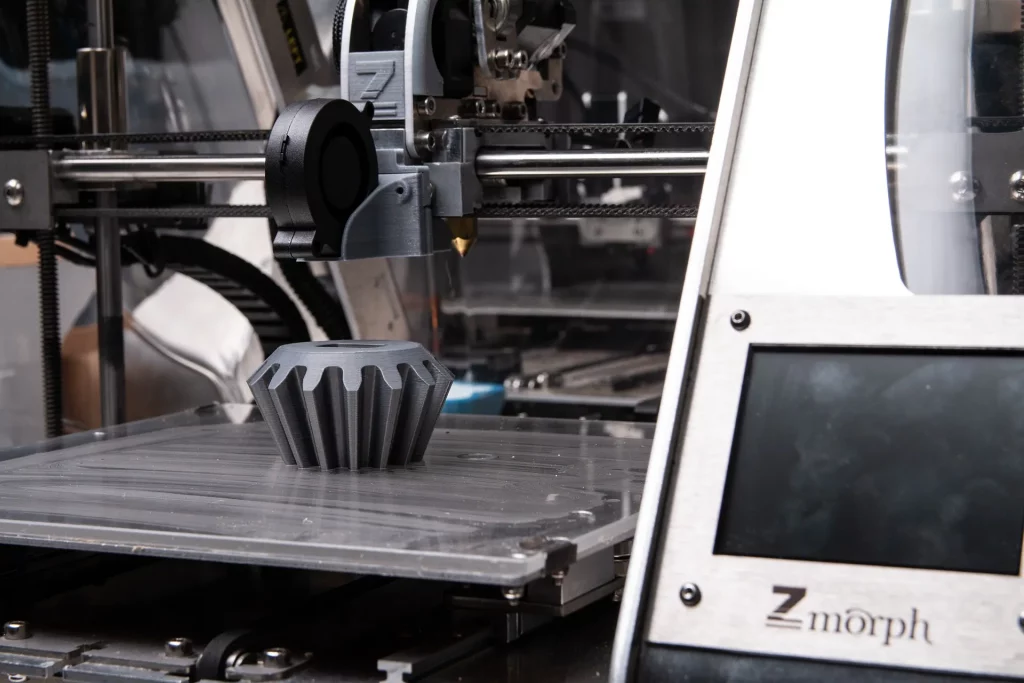

Технология 3D-печати стала противоположностью привычным фрезеровальным и режущим станкам. В стандартном производстве детали формируется путем удаления лишних слоев. В 3D-принтерах ситуация строится противоположным способом. Здесь отсутствуют отходы материалов и достигается максимальная точность изготовления. Именно это позволяет коммерческим предприятиям и заводам обращать все большее внимание на экономически выгодную технологию производства.

Трехмерная печать успешно закрепились в 5 отраслях:

- строительной;

- автомобильной;

- аэрокосмической;

- медицинской;

- военной.

Связанно это с тем, что методика позволяет создавать геометрические формы неограниченной сложности. Таких результатов невозможно достичь с ограниченностью стандартного производственного оборудования. Перед инженерами и конструкторами открываются новые возможности и перспективы развития революционных технологий. Но какие материалы получается обрабатывать?

Аэрокосмическая и оборонная промышленность (A&D) стала одной из первых, кто начал использовать 3D-печать, причем первое применение этой технологии относится к 1989 году. Сейчас, три десятилетия спустя, на долю A&D приходится 16,8% рынка аддитивного производства объемом 10,4 млрд долларов США, и она вносит значительный вклад в текущие исследования в отрасли.

Развитие метода в отрасли A&D во многом обусловлено ключевыми игроками отрасли, включая GE, Airbus, Boeing, Safran и GKN. Эти и другие компании определили преимущества, которые дает 3D-печать:

- Функциональные прототипы

- Инструментальная оснастка

- Легкие компоненты

Как мы видим, 3D-печать в аэрокосмической отрасли не ограничивается прототипами. Реальные, рабочие детали также печатаются на 3D-принтере и используются в самолетах. Несколько примеров деталей, которые могут быть изготовлены с помощью 3D-печати, включают воздуховоды (SLS), стеновые панели (FDM) и даже структурные металлические компоненты (DMLS, EBM, DED).

Преимущества 3D-печати для аэрокосмической и оборонной промышленности

Для таких отраслей промышленности, как аэрокосмическая и оборонная, где сложные детали производятся в небольших объемах, 3D-печать является идеальным решением. С помощью этой технологии можно создавать сложные геометрические формы без необходимости инвестировать в дорогостоящее инструментальное оборудование. Это дает изготовителям и поставщикам аэрокосмической продукции экономически эффективный способ производства небольших партий деталей.

Вес, наравне с аэродинамикой и мощностью двигателя, является одним из наиболее важных факторов, которые необходимо учитывать при проектировании самолета. Снижение веса самолета может значительно уменьшить выбросы углекислого газа, расход топлива и полезную нагрузку.

В этом помогает 3D-печать: эта технология является идеальным решением для создания легких деталей, что приводит к значительной экономии топлива. В сочетании с инструментами оптимизации конструкции, такими как программное обеспечение для генеративного проектирования, потенциал для увеличения сложности детали практически безграничен.

Поскольку процесс 3D-печати основан на изготовлении деталей слой за слоем, материал используется только там, где он необходим. В результате получается меньше отходов, чем при традиционных методах.

Выбор доступных материалов для 3D-печати для аэрокосмической и оборонной промышленности варьируется от термопластов инженерного класса (например, ULTEM 9085, ULTEM 1010, PAEK, армированный нейлон) до металлических порошков (высокоэффективные сплавы, титан, алюминий, нержавеющая сталь).

Ассортимент доступных материалов для 3D-печати постоянно расширяется, открывая новые возможности применения в аэрокосмической отрасли.

Одним из ключевых преимуществ 3D-печати является консолидация деталей: возможность объединить несколько деталей в один компонент. Сокращение количества необходимых деталей может значительно упростить процесс сборки и технического обслуживания за счет сокращения времени, необходимого для сборки.

Средний срок службы самолета может составлять от 20 до 30 лет, что делает техническое обслуживание, ремонт и капитальный ремонт важной задачей. Технологии 3D-печати металлов, такие как прямое термическое напыление, широко используются для ремонта аэрокосмического и военного оборудования. Лопасти турбин и другое высокотехнологичное оборудование также могут быть восстановлены и отремонтированы путем добавления материала на изношенные поверхности.

Аэрокосмические разработки

3D-напечатанные компоненты ракет

3D-печать, особенно металлическая, все чаще используется при производстве ракет. Эта технология позволяет инженерам совершенствовать конструкцию деталей ракеты и изготавливать их в более короткие сроки.

Примером может служить головка инжектора для ракеты-носителя Ariane 6, разработанная ArianeGroup, совместным предприятием Airbus Group и Safran.

Головка инжектора — это один из основных элементов двигательного модуля, который подает топливную смесь в камеру сгорания.

Традиционно головки инжектора изготавливаются из десятков или даже сотен деталей, которые необходимо обрабатывать и приварить друг к другу. В отличие от этого, 3D-печать позволяет изготавливать эти компоненты как единое целое.

В случае с головкой инжектора для ракеты-носителя Ariane 6 команда взяла конструкцию, которая изначально требовала 248 компонентов, и сократила ее до одной детали, напечатанной методом 3D-печати. Материалом для детали послужил сплав на основе никеля.

Деталь, которую невозможно было изготовить обычными методами, была напечатана на 3D-принтере с помощью технологии SLM.

Если раньше литье и механическая обработка занимали более трех месяцев, то с помощью технологии AM время производства сократилось до 35 часов при использовании 3D-принтера EOS M 400-4 с четырьмя параллельными лазерами. Дополнительным преимуществом стало снижение затрат на 50%.

Из каких материалов делаются изделия на 3D-принтерах?

К 2017 году для аддитивного производства в промышленной сфере доступно больше 10 методов. Отличаются они технологией формирования слоев и обрабатываемых материалов. Каждый отдельный способ открывает возможности создания моделей из термопластиков или даже титановых сплавов.

Рассмотрим детально 5 основных методик:

- Моделирование методом послойного наплавления. Экструзионная методика позволяет использовать для работы термопластики, включая полилактиды.

- Моделирование форм методом электронно-лучевой плавки. Проволочный и порошковый методы дают возможность создавать изделия из большинства стандартных сплавов металла.

- Прямое лазерное спекание металлов. Технология порошкового метода позволяет создавать титановые сплавы, которые отличаются высочайшей прочностью и свойствами

- Выборочная лазерная плавка. Кроме титановых изделий можно создавать объекты из сплавов кобальт-хрома, нержавеющей стали и алюминия. Изделия отличаются высокой плотностью и не уступают механически обработанным аналогам.

- Выборочное лазерное спекание. Методика вместе с металлами позволяет изготавливать модели из полистирола, армированного стекловолокна, полиамидов и армированного углеволокна.

С 3D-технологией промышленное производство получило возможности значительно ускорить рабочие процессы, а затраты на реализацию готового изделия снизить в разы.

Перспективы и инновационные разработки на 3D-принтерах

Современные гиганты промышленной индустрии давно взяли себе на вооружение технологию 3D-печати. Если останавливаться подробнее, то стоит отметить достижения отдельных компаний.

В 2015 году General Electric успешно запустило производство сопел для ракетных двигателей. Крупногабаритные принтеры выпускают инновационную продукцию для двигателей нового поколения из композитного углеродного волокна и композитов с керамической матрицей (CMC). Этапы тестирований уже доказали, что полученные сопла в 5 раз прочнее предшественников. Достигается это за счет того, что конструкция имеет цельную монолитную форму. Больше не требуется собирать детали из 30 отдельных частей и постоянно добавлять сварные швы и припои.

Британская компания Rolls-Royce использует 3D-технологию для создания авиадвигателей, наравне с другими авиастроителями. С помощью инновационных методик запущен процесс создания отдельных элементов и деталей для двигателей. Руководители проектов видят перспективы и говорят о возможностях экспериментировать с параметрами изготавливаемых конструкций. Принтеры позволяют легко изменить геометрические параметры деталей, не меняя при этом всю производственную линию.

Аналогичным образом используют аддитивные технологии трехмерной печати компании NASA и AirBus. Если последняя использует принтеры для изготовления авиационных деталей, то космический гигант нацелен на покорение космоса. В 2016 году был запущен проект Sinterhab, который позволит «печатать» базы прямо на поверхности луны. В качестве строительного материала будет использоваться лунный реголит, из которого будут создавать цельные строительные блоки. NASA также рассматривает перспективы автономной печати ремонтных частей и деталей прямо с орбиты корабля. В будущем на этом планируется сэкономить миллиарды вместо затратных транспортировок грузовых шатлов.

Будущее уже наступило. Применение 3D-принтеров в коммерческой сфере

Самое главное – технология трехмерной печати уже доступна обычным коммерческим предприятиям. Если раньше позволить себе крупногабаритный 3D-принтер могли только крупные компании, то сейчас стоимость оборудования доступна и обычным фабрикам. Средняя цена промышленного принтера находится в диапазоне от 5000 до 15000$.

На рынке промышленного оборудования в свободном доступе уже представлены свыше 100 моделей. Основные отличия заключаются в размерах печатных изделий, материалах для изготовления, скорости создания и технологии нанесения слоев.

- 3D-принтеры BetAbram и WinSun. Используются в строительных компаниях для создания настоящих полноразмерных домов. Проекты пользуются большой популярностью в Европе и Америке. Он создает отдельные элементы для каркасных домов со сложной архитектурной формой.

- 3D-принтер Concept Laser X-Line 2000R. Позволяет плавить металл и создавать из него промышленные компоненты для деталей машиностроения. Полученные изделия ничем не отличаются по свойствам от деталей, сделанных на обычных станках. При этом скорость производства увеличивается на 35%.

- 3D-принтер Stratasys Rortus 900mc. С его помощью компании создают сверхточные детали, инструменты и прототипы для других заводов. Методика позволяет изготавливать сверхточные шаблоны для литейного производства, запчасти и прототипы многих устройств.

Если обобщить информацию, то появляется смелый вывод. 3D-печать нашла активное применение в промышленности. Технология была доступна еще 30 лет назад, но высокая себестоимость не позволяла предприятиям в полной мере использовать возможности аддитивных разработок. Результаты 2017 года говорят о том, что промышленная 3D-печать не остановиться на достигнутом, а станет революционным методом в решении сложных инженерных задач.